歡迎來到西安(ān)宜昌凯大医疗(liáo)器械有限公司(sī)(AI智能站)官方網(wǎng)站!

西安數控(kòng)機床主軸控制(zhì)系統根據機床(chuáng)性能一般有變(biàn)頻控制與串行(hang)🈲控制兩種方式(shi),如經濟型數控(kong)機床主軸控制(zhì)💯通常采用變頻(pin)💃🏻調速控制;數控(kòng)銑、加工中心主(zhǔ)軸控✌️制通常采(cai)用交流主軸驅(qū)動器🐅來實現主(zhǔ)軸串行控制。在(zài)生産㊙️實踐中,各(ge)廠家在數控機(ji)床主📱軸控制配(pèi)🏃🏻置上采取的策(ce)略都是滿足使(shǐ)用要求情況下(xià)盡量降低配置(zhì)。主軸采用通用(yong)變頻🐅器調速時(shi)隻能進行簡單(dān)的速度控制,它(ta)是利用數控系(xì)統輸出模拟量(liang)電壓作為變頻(pín)器速度控制信(xìn)号,通過數控系(xi)統 PMC 程序為變頻(pin)器提供正反轉(zhuǎn)信号,從而控制(zhì)電機實現正反(fǎn)轉。串行主軸控(kòng)制指的是在主(zhǔ)軸控制系統中(zhong)采用交流主軸(zhóu)驅動器來實現(xiàn)主軸控制的方(fang)式,如 FANUC-0iC/D 系 統 一 般(ban) 配 置 專 用 的FANUC交(jiāo)流伺服驅動器(qì)及伺服電機實(shí)現主🔞軸串行控(kòng)制。串行主軸不(bu)僅能較好地實(shi)現速度控制,而(ér)且可通過 CNC實現(xiàn)主軸定向準停(ting)、定位和 Cs軸等位(wei)置控制功能。對(duì)比這兩種主軸(zhou)控制方式可見(jian),串行主軸控制(zhì)方式較通用變(bian)頻器🈲主軸控制(zhi)方式 功能強大(da)、配置高。由于交(jiao)流主軸驅動器(qi)及配套的專用(yòng)電機成本較高(gāo),因此造成了✌️數(shù)控機床整機成(cheng)本也相對較高(gao)。生産實💋際中,很(hen)多經濟型數控(kong)機床主軸都采(cǎi)用通用變頻器(qì)調速或專用變(bian)頻器👄調速方式(shì),以降低成本。本(ben)文主要介紹主(zhǔ)軸采用通用變(biàn)頻器調速方式(shì)時的調試方法(fǎ)。

數控機床(chuang)主軸采用通用(yong)變頻調速控制(zhì)方式時,典型的(de)硬件配置為數(shu)控裝置、通用變(biàn)頻器及普通三(sān)相異步電動機(ji)🈲。在主軸調試時(shi),首先應正确完(wan)成變頻器與電(dian)機及數控裝置(zhì)的硬🔆件接線💃🏻;其(qí)次是完成主軸(zhóu)控制PMC梯形圖程(chéng)序的設計及輸(shu)入。主軸的速度(dù)控制通過數控(kòng)系統的模💰拟量(liang)輸出電壓實現(xiàn),正反⛹🏻♀️轉控制通(tong)過☎️PMC程序來實現(xian)。

1.1變頻調速控制(zhì)硬件接線圖

本(běn)文以配備 FANUC-0imateMD 系統(tong)的亞龍559數控裝(zhuang)調實訓設備為(wéi)例來進行介紹(shào)。其主軸采用通(tōng)用變頻器調速(su)控制,選用的👣變(biàn)頻🤟器型号為歐(ōu)姆🚩龍G3JZ,其硬件接(jie)線如圖1所示。變(biàn)頻器🛀的 U、V、W 端子直(zhí)接接三相異步(bu)電動機。L1、L2、L3 端 子 經(jing) 交 流 接 觸 器KM、低(di)壓斷路📧器 QF4接入(rù)電源。S1、S2端子分别(bié)通過中✍️間繼電(dian)器 KA5、KA6 的 常開觸點(diǎn)接 至 公共端子(zǐ)SC,KA5、KA6常開觸點不能(neng)同時閉合,它💃們(men)分别控制電機(jī)正、反轉。A1、AC 端子接(jie)至數控系統的(de)JA40接口,接收來自(zì)數控系統的模(mo)拟量信号以控(kòng)制主軸的轉速(sù),模拟量一般為(wéi)0V~10V 的電壓信号。

1.2變頻調速控制(zhi)梯形圖程序

數(shu)控機床主軸正(zhèng)、反轉是通過 PMC 梯(tī)形圖程序進行(hang)控制🤩的,根據🐕主(zhu)軸控制方式(如(ru)模拟量控制和(he)串行控制方🐪式(shi))的不同,其 PMC 梯形(xing)圖🈲程序也有所(suo)不同。圖2為配備(bèi) FANUC-0imateMD 數控💛系統的亞(yà)龍559數控銑床💁的(de)模拟量主軸控(kòng)制 PMC 梯形圖程序(xù)。為便于🚩分析識(shi)讀主軸控制🐆 PMC 梯(ti)形圖程序,現将(jiāng)輸入、輸出進行(háng)說明,如表1所示(shi)。梯形圖程序中(zhōng),第一、二行表🏒示(shi)通過數控機床(chuang)操作面闆上的(de)正反轉按鍵控(kòng)制機床主軸🌂進(jin)行正反轉;第三(san)、四行表示利用(yòng)加工編程程🐕序(xù)指令控制數控(kòng)機🚩床主軸進行(háng)正反轉;R0100.0中間信(xin)号表示數控🏒機(ji)床工作方式選(xuan)擇中的“手動”、“手(shǒu)輪”工作方式🚶。觀(guan)察 PMC 梯形圖程序(xu)可知,通過數控(kong)機床操作面闆(pan)上的正反轉按(àn)鍵進行主軸控(kòng)制💁時,工作方式(shì)選擇開關必須(xū)選擇“手動”或“手(shou)輪⛱️”工作方式,使(shǐ) R0100.0 中間信号為 1;RST信(xìn)号為👨❤️👨複位信🈲号(hào),其地址為 F1.1,通過(guo)數控系統操作(zuò)面闆上的複位(wèi)按鍵來實現⛷️系(xi)統複位操作;M19為(wei)主軸準停信号(hào),對于通用變頻(pín)調速而 言,該信(xìn)号無實際意義(yi);串聯 于 程 序 中(zhong) 的 X0002.4 與 X0002.7、M03 與💃🏻M04常閉觸(chù)點構成了正、反(fan)轉互鎖🌐保護信(xin)号,X0002.5與 M05常閉觸點(diǎn)為停止信号,當(dang)手動操作停止(zhi)或程序指令中(zhong)遇到 M05指令時,PMC程(chéng)序無輸出信号(hao),主軸停止 轉動(dong);R0207.2、R0207.3、R0207.4、R0207.5 信号為主軸正(zhèng)反轉的中間輸(shu)出信号,将其🚶常(chang)開觸點接至實(shi)際的輸出🚶 Y0005.5、Y0005.6,即可(kě)實現電路中線(xian)圈的實際🌈控制(zhi)。

圖2 數(shu)控銑床主軸控(kong)制

PMC梯形圖表1 輸(shū)入、輸出信号及(ji)含義表1。

主(zhǔ)軸調速控制系(xi)統在硬件接線(xiàn)、PMC程序編輯完成(cheng)的⛱️情況下,還需(xū)正确設置數控(kong)系統參數與變(biàn)頻器參數才😘能(néng)保證主軸正确(què)運轉。數控系統(tong)參數設定時,一(yi)部分參數可🛀以(yi)直接🈲查閱系統(tǒng)參數手冊直接(jie)設🧑🏾🤝🧑🏼定,但也有個(gè)别參數🌍需要進(jìn)行計算後才能(neng)設定。

2.1設置主軸(zhou)控制系統參數(shù)

FANUC-0imateMD系統采用模拟(nǐ)量主軸控制方(fāng)式時,除了增益(yi)調整參數3730、漂🛀🏻移(yí)💔調整3731兩個參數(shu)需要計算後才(cái)能設定外,其餘(yú)參數設定如表(biao)2所示。

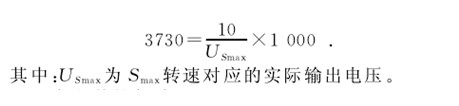

FS-0iD系統中(zhōng)參數3730為模拟量(liang)輸出時的增益(yì)調整參數,該參(cān)數可改變較高(gāo)主軸轉速Smax所對(duì)應的模拟量輸(shū)出值,并改變輸(shū)出電壓和轉速(su)的比例。參數3730以(yi) 百 分 率💋 的 形 式(shì) 設 定,設 定 值 範(fàn) 圍 為 700~1 250,單位為0.1%。當(dāng)💞設定值為1 000時,較(jiào)高轉速Smax所對應(yīng)的模拟量輸出(chu)為10V。如果♈實際值(zhi)大于或小于10V,可(kě)改變3730參數調整(zheng)增益值,使較高(gāo)轉速Smax所對應的(de)模拟🍉量輸出盡(jìn)量接近于10V。3730參數(shu)設定值可按下(xià)式計算:

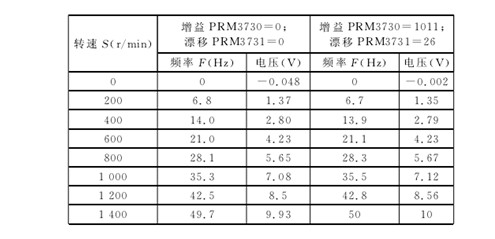

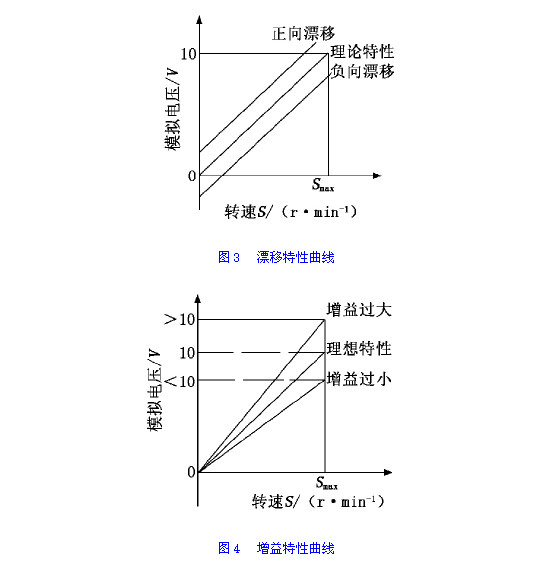

本文數(shu)控機床配置 FANUC-0imateMD 系(xì)統,主軸為通用(yong)變頻調速系統(tǒng)。為了優化主軸(zhóu)性能,必須計算(suan)和設定漂移、增(zēng)益調整參數。表(biǎo)3為🐕漂移🌏和增益(yi)參數設定前、後(hou)主軸在☁️不同轉(zhuan)速時所對應的(de)頻率及實測電(dian)壓值。由表3可知(zhī),當3730、3731參數設定值(zhí)均🤞為0,主軸轉速(su)為S0時,變頻器輸(shū)出頻率值為0,利(lì)用萬用表實測(ce)輸出電壓為-0.048V。先(xiān)進行漂🧑🏾🤝🧑🏼移參數(shù)計算,可得漂移(yí)參數值3731=26,因為漂(piāo)移将同時影㊙️響(xiang)較高轉🈲速Smax對應(ying)的輸出電壓。以(yǐ)表3為例,即較高(gāo)轉速為1 400r/min時實測(cè)的模拟❌量輸出(chu)電壓為9.93V,包含了(le)-0.048V 的漂移電壓,所(suo)以在計算增益(yì)📞調整參數時,必(bi)須将漂移電壓(ya)考慮進去再進(jìn)行增益參數計(jì)算,較終計算得(de)增⭐益參數值3730=1011。

模拟(nǐ)量輸出增益調(diao)整特性曲線如(rú)圖4所示,調整增(zeng)益參數可👅改變(bian)較大轉速所對(duì)應的模拟量電(dian)壓輸出值,使特(te)性曲🔞線的斜率(lǜ)發生變化。本例(li)中增益參數設(shè)定為0時,實♊測較(jiào)大轉速對應的(de)電壓為9.93V,可見特(tè)性曲線為增益(yì)過小👉。經計算、設(shè)定增益參🧑🏽🤝🧑🏻數後(hòu),再次實測較大(da)轉速對應電壓(yā)變為10V,增益特性(xìng)變為理想特性(xing)曲線。

3.結語

本文(wen)詳細介紹了數(shu)控機床主軸通(tong)用變頻調速方(fang)式的❓硬件接線(xiàn)、PMC梯形圖程序設(shè)計及系統參數(shu)設定方法。在完(wán)成主軸控制功(gōng)能的情況下,為(wei)了使主軸系統(tǒng)性能達到理想(xiang)狀态,利用萬用(yòng)表對主軸不同(tong)⚽速度輸出時對(duì)應的㊙️模拟量電(diàn)壓信号進行了(le)反複💃實測,并經(jing)過漂移、增益調(diào)整參數的計算(suan)、設定及實‼️際測(cè)量,使主軸速度(dù)輸出特性達到(dào)理想狀态。為廣(guǎng)大數控機床維(wéi)修維護人🔴員提(ti)供了通俗易懂(dǒng)的變⭕頻🆚主軸系(xì)統安裝、調試及(jí)維修指導方法(fa)。

•